浙江威尔博环保科技有限公司

电话:+86-0573-88018321

传真:+86-0573-88990019

地址:浙江桐乡发展大道959号

浙江威尔博环保科技有限公司

电话:+86-0573-88018321

传真:+86-0573-88990019

地址:浙江桐乡发展大道959号

在全球制造业行业,日式管理常常被视为精益求精与工匠精神的代名词。智利 Caserones 铜矿浮选厂,算是日式精细化管理理念在选矿行业的最好注脚。它不仅是一座现代化的矿山,也是日本企业将零差错、制度化、持续改善 融入选厂管理的样板。

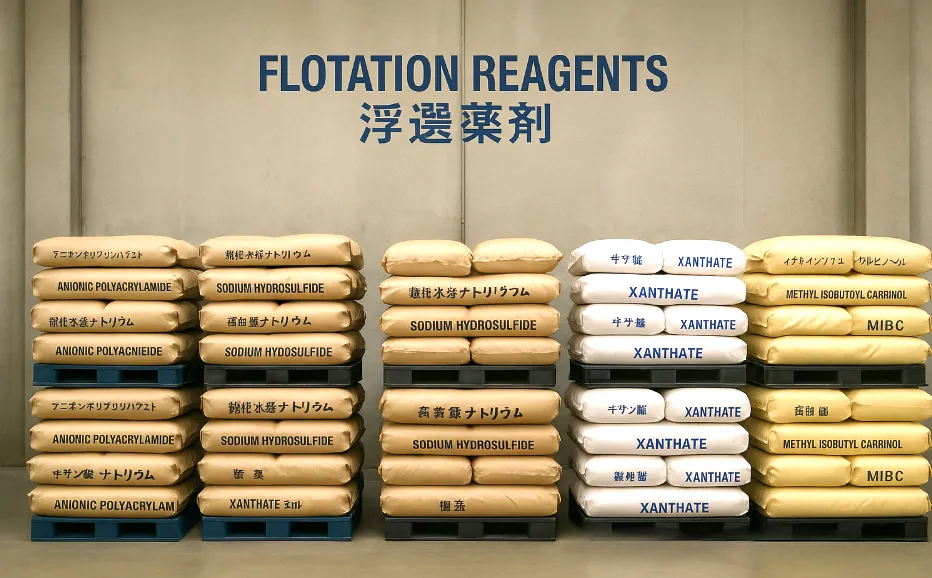

在浮选药剂车间,每一滴药剂、每一条管道、每一条刀片和每一个废弃的药剂包装袋,都在精细化管理的规则下运转,折射出日式管理追求极致的细节精神。

日本本土没有大型铜矿

●日本国内基本没有大规模铜矿资源,过去的“足尾铜矿”、“别子铜矿”等都早已关闭。日本企业参股并参与管理的海外浮选选矿厂

Caserones(智利)

●主体: 最初由 JX Nippon Mining & Metals(日本金属矿业公司) 100% 控股建设。

一把壁纸刀的启示

刀片领用和搜集处

在药剂包装袋拆包环节,看似简单,却暗藏风险。过去药剂工习惯用壁纸刀划开药剂袋,但刀片不锋利时,切割会产生大量编织带碎屑。这些碎屑一旦随药剂进入管道,就可能造成堵塞,甚至迫使整条加药系统停机清理。

日式管理的解决方式是:每拆20包药剂袋,必须更换一张刀片。所有废旧刀片统一回收,集中放入指定回收箱,防止散落造成安全隐患。药剂袋残留药剂量必须低于5克,避免浪费。拆除后的药包必须叠放整齐,放入固定的回收框,保持现场整洁。这看似苛刻的规定,却保证了药剂拆包过程标准化、无污染、零隐患,零浪费,体现了Caserones 管理“在细节处杜绝风险”的精神。

在药剂投料环节,如果操作不当,很容易在搅拌槽为空槽状态下直接投料。结果药剂与水混合不充分,形成大量药泥,沉积后极易造成管道堵塞,另外瞬间砸下的固体药剂还可能损坏搅拌器。 Caserones管理的解决方式是: 在搅拌槽投料口安装气动阀门。 该阀门与液位计联锁,只有当液位达到设定高度时阀门才会打开。 人工才能在此时投料,确保“液位先到、再投药”,避免药泥沉积。 这一改造不仅消除了堵塞隐患,也把投料环节彻底标准化,让任何人操作都能保证一致的质量。

投料顺序不同,溶解性和杂质含量明显不同

位置:智利北部阿塔卡马大区,高海拔(约 4,300 米)。

产能:设计日处理矿石量约10万吨,浮选车间主要产出铜精矿和副产品钼精矿。

日本管理导入的关键特色

严格执行日本企业惯用的“零事故目标”。

车间内每个作业区划分安全色带,标识清晰。

强调承包商安全管理,所有进厂人员必须通过日式的安全培训。

与智利矿山普遍的“经验管理”相比,日方更重视 制度化的风险预防。

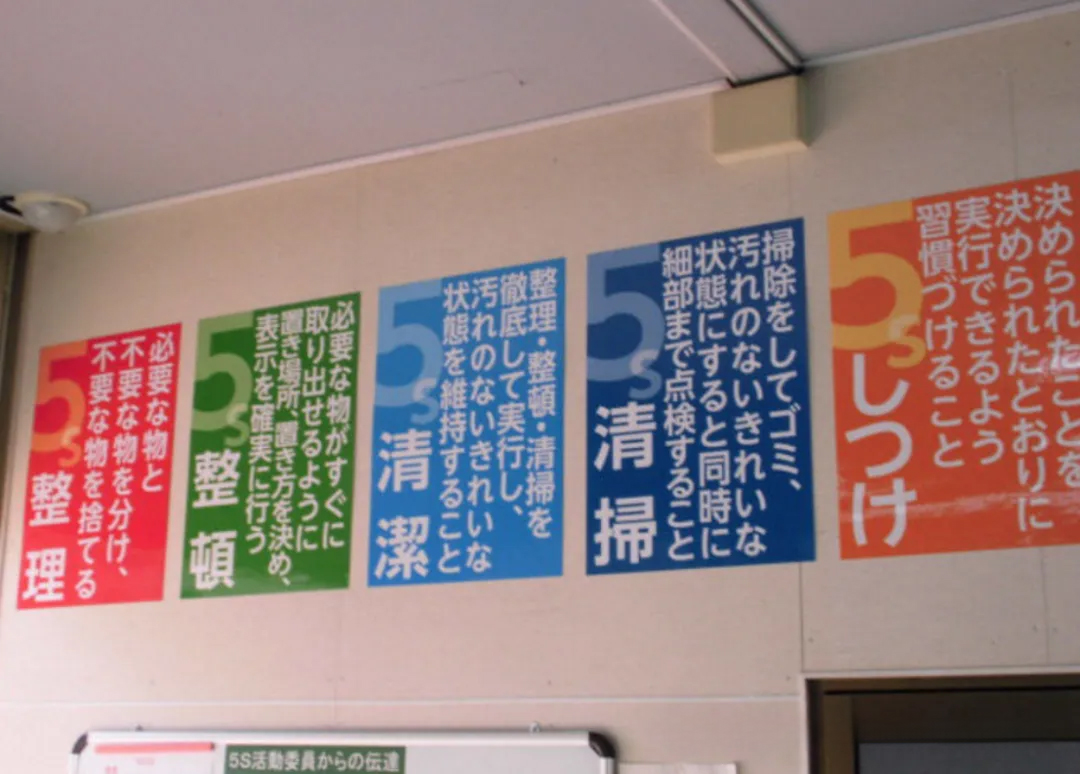

在浮选车间引入 5S(整理、整顿、清扫、清洁、素养),保持设备、工具、药剂间的整洁。

建立现场巡检表,要求操作工人每天打卡,发现异常立即报告。

应用 Kaizen(改善)循环:通过小组会议提出改进建议,例如优化药剂投加点布局、缩短检修时间。

采用 Hexagon SmartPlant 数据系统,将工程设计、运维、设备点检信息统一到数字平台。

浮选槽、药剂加药系统安装在线监测仪表(pH、品位、泡沫图像分析),实现可视化操作界面。

数据实时上传至中央控制室,便于日方工程师进行远程监控与改进分析。

日方强调“责任铜”标准,推动获得 The Copper Mark 认证。

浮选厂在药剂储存、尾矿水循环方面执行更高环保标准,减少化学品泄露风险。

与当地社区建立长期合作,提供技术培训和安全教育。

颜色区分药剂管理

药剂间按 5S 要求分区:黄药、硫酸铜、起泡剂等分区存放,标签清晰。

药剂投加采用自动计量 + 在线反馈调节,比传统人工加药更精确。

设备维护

建立 TPM(Total Productive Maintenance 全员生产维护) 模式。

操作员每天执行简单点检,维修班负责深度保养。

通过 Kaizen 小组提出改良措施,例如改进浮选槽刮泡装置的耐磨性。

现场管理

地面保持清洁,工具与备件有固定定位。

通道、楼梯、护栏全部设置醒目的色彩标识。

车间墙面张贴改进目标板和安全指标看板,透明化管理进度。

药剂精度提升:通过数字化投加与在线反馈,使药剂消耗降低 2~6%。

设备运转率提高:通过日式点检制度减少了意外停机。

维修工具墙

●整理(Seiri):区分必要与不必要的物品,去除浪费

●整顿(Seiton):物品定位管理,取用方便

●清扫(Seiso):保持现场干净

●清洁(Seiketsu):标准化管理,保持整洁状态

●素养(Shitsuke):养成良好习惯

●持续小改进,强调员工全员参与

●每天都在想办法“今天比昨天更好”

●用可视化的卡片/板子控制生产节奏,避免库存积压

●消除浪费(Muda)

●Just in Time(准时化生产)

●让操作工人参与设备保养

●目标是“零故障、零事故、零浪费”